Schicht für Schicht entsteht in Taufkirchen etwas, das CNN Style jüngst als eines der zehn innovativsten Motorräder ausgezeichnet hat. Schon der Hersteller des Light Rider ist ungewöhnlich: die Airbus-Tochter Apworks.

Das ist aber nicht das einzig Besondere an dem Vehikel: Sein Rahmen und viele Bauteile stammen aus 3D-Druckern. "Uns ging es gar nicht so sehr darum, ein Motorrad zu bauen. Wir wollen zeigen, was mit 3D-Druck möglich ist", erklärt Pressesprecherin Angela Grünewald das Projekt. Und möglich ist Allerhand. Gerade einmal 35 Kilo wiegt der Light-Rider, da ist manches Fahrrad schwerer.

Angetrieben wird das ungewöhnliche Gefährt von einem reinen Elektromotor, der beschleunigt es auf satte 80 Kilometer pro Stunde. Und das auch noch ziemlich schnell. Binnen drei Sekunden geht's von null auf 45 Kilometer pro Stunde. Das Design des Light Rider überrascht die Betrachter: In der Größe erinnert es an ein Mofa, der Rahmen jedoch kommt ganz ungewöhnlich daher. Er ist nicht durchgängig, sondern Stränge aus Aluminium verzweigen sich in Rundungen - ein wenig so, wie bei einer Seeanemone. Die Streben sind an der Innenseite hohl und die Ingenieure von Apworks haben darin die Kabel versteckt. Man möchte meinen, besonders stabil ist diese Konstruktion nicht. "Keinesfalls. Wie viel Gewicht das Motorrad trägt, wissen wir gar nicht. Der Light Rider hält aber locker die Kräfte aus, die auf ihn wirken inklusive einem normal-gewichtigen Mann", beruhigt Grünewald.

Von der Natur inspiriert

Das Design ist von der Natur inspiriert. Die Strukturen im Rahmen des Motorrades sind so angeordnet, dass sie sich perfekt ergänzen und große Lasten tragen können. Erst durch den 3D-Druck wurden solch organische Bauweisen möglich: "Wir sind hier in der Geometrie nicht eingeschränkt. Wir können auf viele Verbindungs-Streben verzichten und so auch viel leichter bauen als mit konventionelle Verfahren," sagt Grünewald. Bislang hat Apworks zwei Motorräder gedruckt. Ob und wann sie mit dem Light Rider in Serie gehen, wissen sie noch nicht. Mit dem Motorrad haben die Ingenieure gezeigt, was Apworks kann: "Wir können uns vor Aufträgen kaum retten", fährt Grünewald fort.

Die 17 Mitarbeiter haben mit ihren Druckern eine Halle auf dem Airbus-Gelände in Taufkirchen bezogen. Zuvor wurde hier am Eurocopter gearbeitet. Mit dem Einzug von Apworks sind die Schrauben und Werkbänke futuristischen Druckern gewichen. Dort entstehen Bauteile für die Luftfahrt, den Auto-Bau oder gar die Formel 1. Viel darf Grünewald nicht über die Projekte erzählen, denn sie sind streng geheim. Schließlich nennt sie aber doch ein Beispiel: Apworks produziert neue Armlehnen für Passagierflugzeuge von Airbus. Durch den 3D-Druck sind sie 40 Prozent leichter als die herkömmlichen - und bei der großen Menge an Armlehnen in einem Flugzeug macht sich das beim Gesamtgewicht deutlich bemerkbar.

Mitarbeiter Sebastian Dünisch

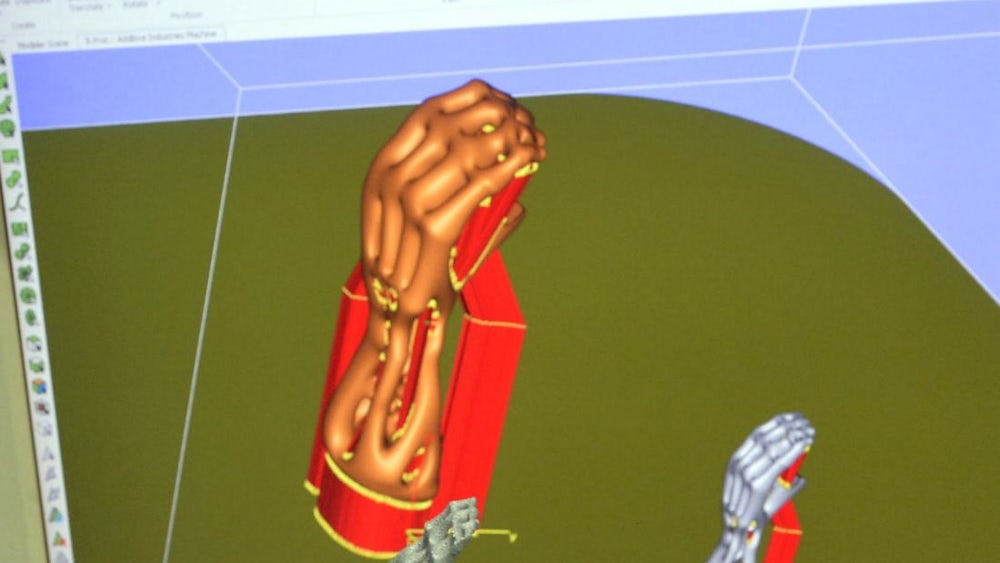

Sie stellen auch Flaschenöffner her, die wie eine Hand aussehen.

In der Halle arbeitet gerade Ingenieur Arnaud Rosenberger an einem Computer und konstruiert einen Flaschenöffner, der wie eine Hand aussieht - zu Übungszwecken. An seinem Computer gibt er direkt den Druckauftrag und in der Halle legt einer der kleinen Drucker, die Mikrowellen-Ofen ähneln, los. Eine Düse trägt eine Schicht pulverisiertes Metall auf und ein Laser schmilzt die Schichten zusammen, das geht solange bis die Hand fertig ist. Rosenberger holt dann das Modell heraus, es steht noch auf einem Sockel und hat an den Seiten Stützen. "Die brauchen wir, damit die Modelle im Drucker in der richtigen Position liegen.

Die Drucker kommen aus Krailling

Die Ingenieure planen sie in ihrem Modell bereits mit ein", sagt Grünewald. Die kleinen Drucker kommen von der Firma Eos in Krailling im Landkreis Starnberg, etwa 20 Kilometer entfernt von Taufkirchen. "Da haben wir einen kurzen Weg, wenn etwas an den Geräten sein sollte oder wir Unterstützung für ein Projekt brauchen." Nur der große Drucker stamme aus den Niederlanden, sagt Grünewald, ein solches Gerät habe Eos damals noch nicht liefern können.

Dieses steht auf der anderen Seite der Halle, an ihm arbeitet Produktionsmitarbeiter Sebastian Dünisch. Er bedient mit einem Touchscreen einen Roboterarm, der größere Teile von einer Kammer in die nächste bewegt, insgesamt gibt es vier davon. Zwei für den Druck, einen Ofen und eine für die Nachbearbeitung, in der mit Druckluft das überschüssige Pulver von den Bauteilen geblasen wird. An was genau Dünisch gerade arbeitet, darf Grünewald nicht verraten - Geheimhaltung.