Die Erwartungen waren groß, so wie bei fast jeder neuen, vielversprechenden Technologie. 3-D-Druck werde die Fertigung wieder aus Billiglohnländern zurückholen, große Fabrikanlagen überflüssig machen und vieles mehr. Diese großen und natürlich auch überzogenen Erwartungen sind bisher nicht erfüllt worden. Die Technologie verschwand daher ein wenig aus dem Blick der Öffentlichkeit. Doch nun, in der Corona-Pandemie, kann sie ihre Stärken zeigen. Dieses Mal sind es nicht bloß Erwartungen und Versprechungen, dieses Mal liefert die Branche.

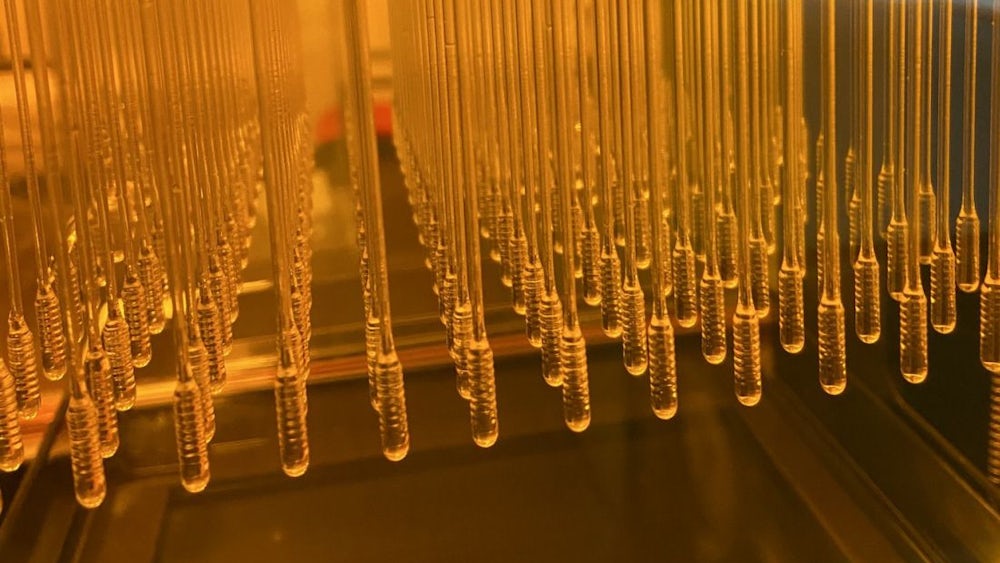

"Das hätten wir uns vor einigen Wochen auch noch nicht gedacht, dass wir einmal Stäbchen drucken für Testkits", sagt Stefan Holländer, Leiter des Europageschäfts bei Formlabs, einem amerikanischen Hersteller von 3-D-Druckern. Aber genau das tun viele Kunden von Formlabs nun, zum Beispiel Dentallabore. Wo sonst die Kunststoffteile für Brücken gefertigt werden, entstehen nun die begehrten Stäbchen, in Spanien sei es so gelungen, Lieferengpässe zu beheben.

Der 3-D-Druck ist noch immer nicht geeignet für die Massenproduktion

Holländer sieht darin nicht nur eine praktikable Lösung für die aktuelle Situation, sondern auch ein Modell für die Zukunft: 3-D-Druck als Puffer bei Lieferproblemen. Die additive Fertigung, so der Fachbegriff für 3-D-Druck, sei zwar noch immer nicht geeignet für die Massenproduktion, aber wenn sich etwa eine Teilelieferung verzögere, könne man mit additiver Fertigung sehr schnell einspringen und so teure Produktionsausfälle verhindern, so Holländer.

Der Vorteil des 3-D-Drucks: Er eignet sich ausgezeichnet dafür, flexibel und schnell zu reagieren. Neben der Hardware - also den Druckmaschinen - braucht es nur noch Software und das richtige Material. Bei Letzterem wird die Auswahl immer größer. Formlabs setzt auf Kunstharze, fast 30 verschiedene stehen zur Auswahl, von dauerelastisch bis sehr hart oder hitzebeständig. Andere Hersteller bieten auch die Fertigung von Metallbauteilen an, dementsprechend unterschiedlich sind die verwendeten Verfahren. Die einen verbacken Pulvermaterial mit Laserstrahlen, die anderen sprühen Flüssigkeiten auf Schichten von Pulver und härten dann mit UV-Licht aus, wieder andere tragen Kunststoffe schichtweise auf.

Zweiter Vorteil der Technologie: Sie funktioniert problemlos dezentral. Wer schon einen Drucker hat, braucht nur noch eine entsprechende digitale Vorlagendatei und kann sofort loslegen. Die führenden Hersteller haben das in der Krise schnell erkannt und boten von sich aus ihre Hilfe an oder wurden von den Regierungen ihrer Länder angefragt.

Nicht immer geht es dabei um Hightech, manchmal helfen auch die einfachen Dinge: So entstanden nicht nur die Stäbchen für die Abstriche, sondern zum Beispiel auch Spangen für Schutzmasken. Diese Kunststoffteile werden am Hinterkopf getragen und helfen, die unangenehme Spannung zu vermeiden, die Gummibänder an den Ohren verursachen. Oder es gibt an individuelle Gesichter angepasste Kunststoffhalterungen, die Stoffmasken besser an Mund und Nase drücken. Die Daten fürs Gesicht kommen dabei aus einer Smartphone-App.

Es geht aber auch anspruchsvoller: Das tschechische Institut für Informatik, Robotik und Kybernetik entwickelte Druckvorlagen für eine Maske, in die mit einem Gewinde auch ein Filter eingesetzt werden kann. So entspricht der Atemschutz auch der in Krankenhäusern geforderten Norm. Und er lässt sich mit Dampf oder Alkohol desinfizieren und wiederverwenden. Für die Fertigung sind aber nicht alle Drucker geeignet.

Die Fertigung an Ort und Stelle vermeidet Probleme mit Lieferketten

Ein Team von Pariser Krankenhausmitarbeitern griff gleich zur Selbsthilfe und druckte sich mit 60 3-D-Druckern medizinisches Material, sogar die Vorlagen dazu erarbeiteten sie sich selbst, indem sie die benötigten Objekte mit speziellen Scannern einscannten. Mit den Scannern überprüften sie hinterher auch die Qualität der gedruckten Teile. Dringend benötigt wurden Dinge wie Ventile, Intubationsmaterial, Spritzenpumpen, Masken und medizinische Steckverbinder. Die größte Hürde, so der Kopf hinter der Initiative, der Chirurg Roman Khonsari, seien nicht die technischen, sondern die rechtlichen Fragen gewesen, um die Genehmigung der Behörden zu erhalten. Auch Khonsari sieht in der 3-D-Technologie nicht bloß eine Hilfe für die akute Notsituation, sondern auch eine Möglichkeit, zum Beispiel in Katastrophensituationen schnell an Ort und Stelle benötigtes Material herzustellen.

Das sind nur einige Beispiele von vielen. Alle namhaften Unternehmen der Branche, etwa EOS aus Krailling bei München, Formlabs aus Boston oder Materialise aus Brüssel, der US-Hersteller Stratasys, die Scannerfirma Artec und viele andere machen mit. Durch die Fertigung an Ort und Stelle werden Probleme mit Lieferketten etwa wegen geschlossener Grenzen und Lieferschwierigkeit wegen des erhöhten Bedarfs umgangen.

Massenproduktion ist zwar noch immer nicht die Domäne der additiven Fertigung. Geht es um Teile, die etwa im Spritzguss millionenfach produziert werden können, kann der 3-D-Druck nicht konkurrieren. Doch verschieben sich mittlerweile die Gewichte. Viele 3-D-Maschinen können in sogenannten Druckfarmen parallel produzieren und so auch größere Stückzahlen erreichen, durch bessere Maschinen, optimierte Druckverfahren und Materialien hat sich die Druckzeit schon beträchtlich reduziert.

Formlabs etwa hat Farmen mit bis zu 60 Maschinen in Betrieb. Je nach Größe der Bauteile können pro Maschinen mehrere davon zugleich hergestellt werden und auf beliebig vielen anderen Maschinen weitere Teile. Gesteuert wird alles zentral von einer Art Steuerpult aus, die Software verteilt die Druckaufträge möglichst effizient auf die Maschinen. Formlabs arbeitet zudem daran, das Handling der Maschinen von Robotern erledigen zu lassen, zum Beispiel das Nachfüllen von Material.

Um Automatisierung geht es unter anderem auch bei dem Projekt Polyline, einem Konsortium, angeführt von dem 3-D-Druckerhersteller EOS, an dem 15 Unternehmen und Forschungseinrichtungen teilnehmen, darunter unter anderem BMW und mehrere deutsche Universitäten sowie Fraunhofer-Institute. Es wird vom Bundesforschungsministerium mit 10,7 Millionen Euro unterstützt. Ziel ist es, eine digitalisierte Fertigungslinie zu entwickeln, mit der Kunststoffbauteile für die Automobilbranche hergestellt werden sollen. Es sollen Standards entwickelt werden, die es erlauben, die Möglichkeiten der additiven Fertigung im Umfeld von industrieller Produktion ergänzend zu nutzen.

Die wahre Stärke des 3-D-Drucks aber liegt in der Flexibilität. Nicht nur, weil man nur eine Datei braucht, um etwas drucken zu können, keine aufwendig herzustellenden Gussformen oder teure Fräsmaschinen. Die Technologie erlaubt es auch, Dinge herzustellen, die so auf herkömmliche Weise gar nicht produziert werden könnten. Da geht es zum Beispiel um hohle Bauteile mit Stützstrukturen im Inneren - vergleichbar mit Vogelknochen, leicht und doch ungeheuer stabil. Gerade in Branchen wie der Flugzeugindustrie mit ihren vergleichsweise geringen Stückzahlen spielt das eine immer größere Rolle.

Doch noch herrscht die Krise, die es zu überstehen gilt. Weil es gelungen sei, sehr schnell zu reagieren, hofft Stefan Holländer, dass man gut aus ihr herauskommen werde. "Wir waren in Sorge, weil viele Kunden plötzlich nicht mehr da waren", doch dann trudelten doch noch viele Bestellungen ein. "Die Hälfte der Bestellungen ging an Privatadressen", sagt er - die Mitarbeiter waren im Home-Office.