Massivholz und Beton gehören zu den sehr häufig verwendeten und vielseitigsten Baustoffen - stricken, flechten oder weben ließen sie sich bisher nicht. Doch die Weiterentwicklung sogenannter textiler Fügetechniken und die digitale Steuerung von Fertigungsprozessen ermöglichen es nun, diese eigentlich festen Materialien in ungewöhnlicher Form zu verarbeiten.

Gestalter und Wissenschaftler der Forschungsplattform "Bau Kunst Erfinden" der Universität Kassel zum Beispiel entwickeln im Verbundprojekt Tethok einen Endlosfaden aus Massivholz. Er kann wie ein Garn auf Spulen aufgewickelt und maschinell zu den unterschiedlichsten textilen Flächengebilden gewebt, geflochten oder gelegt werden. Das Material der Wahl: Weide. Denn "Weidenruten sind so biegsam, dass man sie verknoten kann", erklärt Projektleiterin Steffi Silbermann.

Anders als bei der Herstellung von Endlosfäden aus Hanf oder Flachs werden die Fasern hier nicht aus der Pflanze gelöst, sondern die Weidenzweige werden in dünne Streifen mit einem Querschnitt von wenigen Quadratmillimetern zugeschnitten und dann stirnseitig zusammengeklebt. Damit bleiben die natürlichen Eigenschaften des Holzes erhalten, die hohe spezifische Festigkeit oder die anatomische Leichtbaustruktur zum Beispiel. "Ziel ist es, die Ästhetik und hervorragende Ökobilanz von Massivholz mit der überragenden Eignung textiler Konstruktionen für den Leichtbau zu verbinden", erklärt Professorin Heike Klussmann, Leiterin der Forschungsplattform Bau Kunst Erfinden.

Weidenholz ist in Europa aus dem Korbmacherhandwerk bekannt. Es wächst schnell und muss nicht erst wie Sisal oder Bambus Tausende Kilometer transportiert werden. Im Holzbau kommt es bisher jedoch kaum zum Einsatz. Balken und Bretter für Wände und Decken werden hauptsächlich aus den dicken Stämmen von Tanne oder Kiefer gesägt. "Allerdings wird das Angebot an hochwertigem Nadelholz mittelfristig zurückgehen, da die Forste vermehrt zu naturnahen Mischwäldern umgebaut werden", sagt Professor Werner Seim, Leiter des Fachgebiets Bauwerkserhaltung und Holzbau der Universität Kassel. Da sei der Anbau von Weiden besonders auf wasserreichen Böden auch landwirtschaftlich interessant.

Für die Verarbeitung des Weidengarns zu einem Holz-Textil-Werkstoff müssen jedoch erst einmal die Webstühle, Flechtmaschinen und Wickelroboter umgebaut und an das neue Material angepasst werden - eine Herausforderung für das interdisziplinäre Team um Klussmann. Über Fadenabstände, Verkreuzungsrhythmen und Fadenrichtung können sowohl steife als auch nachgiebige Strukturen erzeugt werden. "Beim Schälen, Wässern, Biegen und Färben von Weiden und der Entwicklung von Mustern knüpfen wir auch am Wissen der Korbmacher an", sagt Silbermann, "und überführen es so in die heutige Zeit." Sogar das Einweben von lichtleitenden oder berührungsempfindlichen Fäden für interaktive Holzoberflächen ist möglich. Je nach ergänzender Behandlung, etwa mit biobasierten Harzen, lassen sich die Holztextilien auch zu festen Formholzteilen gestalten, die im Bauwesen eingesetzt werden können.

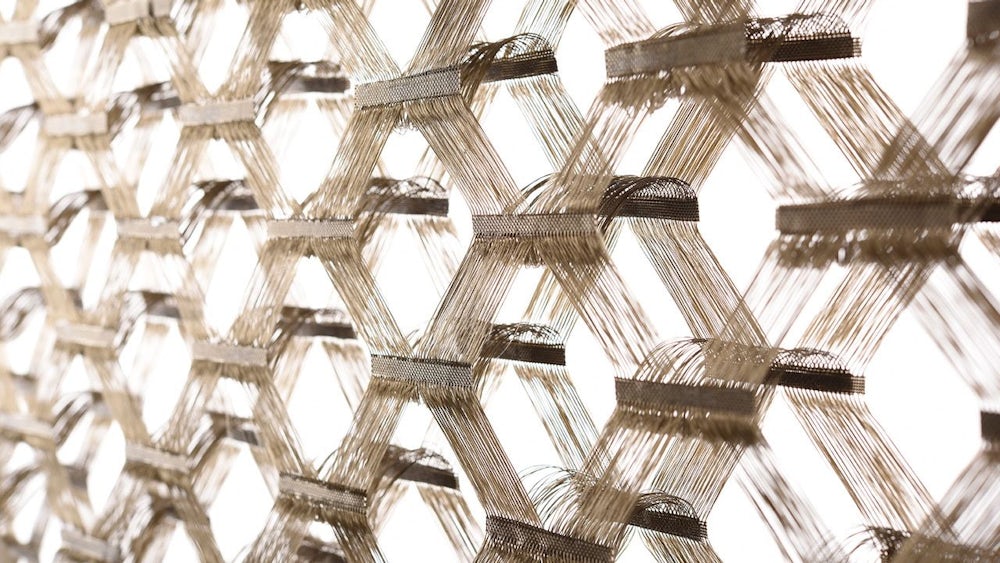

Wie man Stein zu textilen Strukturen und damit zum Ultraleichtmaterial verarbeiten kann, damit beschäftigt sich die Architektin Christiane Sauer, Professorin für Material und Entwurf an der Weißensee Kunsthochschule Berlin, mit ihre Studenten. Zum Beispiel Basalt. Die Vorkommen der natürlichen Ressource sind riesig, denn der größte Teil der Erdkruste besteht aus dem Vulkangestein. Basalt-Endlosfasern werden bereits industriell hergestellt, bis jetzt allerdings nur für technische Anwendungen wie zum Beispiel die Verstärkung von Verbundmaterialien genutzt. Im Entwurfsprojekt "Stein Weich" haben die Studenten durch Manipulation des Materials unter anderem einen semi-transparenten Vorhang geformt oder bewegliche dreidimensionale Textilstrukturen, die als adaptiver Sicht- oder Sonnenschutz dienen können. Kurz vor der Marktreife steht "Stone Web". Die Module in Wickeltechnik dienen als Hocker oder lassen sich zu dreidimensionalen Elementen stapeln.

"Garne, aber auch Maschen, können mehrere Zentimeter Durchmesser haben", erklärt Sauer. In der Materialstudie "Betontextil" besteht das überdimensionierte Garn aus einem elastischen, mit trockenem Zement gefüllten Schlauch, der mit textilen Konstruktionstechniken in Form gebracht werden kann. Erst nach dem Wässern härtet das Garn aus. Es entsteht ein Verbund, in dem beide Materialien ihre jeweiligen Stärken ausspielen können: Der Beton übernimmt die Druckkräfte, das Textil die Zugkräfte. Durch Weben und Stricken entstanden formstabile Flächen, die Lasten abtragen können. Durch Knüpfen ergaben sich hingegen flexible Strukturen. Innerhalb der Knoten wurde der Zement verdrängt, sodass das Textilmaterial dort am Ende wie ein Gelenk funktioniert. Das Ergebnis war ein beweglicher Betonteppich.

"Man muss Textil als Struktur sehen und einfach mal die Perspektive wechseln", sagt Sauer, "dann erkennt man die konstruktiven Möglichkeiten.