10 Bilder

Quelle: ASML

1 / 10

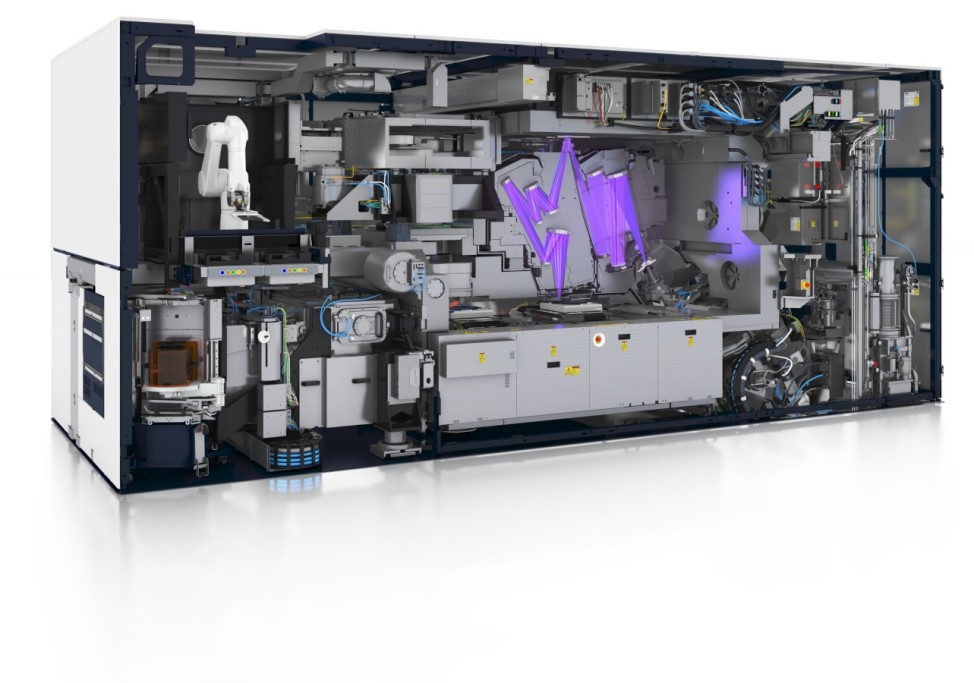

In einer Chip-Fabrik ist der Platz knapp, jeder Quadratmeter Reinraum ist teuer. Daher hat eine solche "Fab" zwei Etagen: Im Erdgeschoss findet die eigentliche Fertigung der Chips statt - mit Maschinen wie der oben abgebildeten - während im Untergeschoss alle Geräte untergebracht sind, die diesen Prozess am Laufen halten. In diesem "Maschinenraum" ist auch der Laser zu finden, mit dem die Chip-Herstellung beginnt.

Quelle: Trumpf

2 / 10

Ein Laser als Energiequelle

Ein zentraler Schritt bei der Herstellung von Mikrochips besteht darin, Lichtstrahlen so genau auf eine runde Platte Silizium, den Wafer, auszurichten, dass sich damit ein wenige Nanometer feines Muster hineinbrennt. So wird das Fundament für die Milliarden von Transistoren gegossen. Bei diesem Beleuchtungsvorgang, genannt Lithografie, kommt jedoch kein für das menschliche Auge sichtbares Licht zum Einsatz, sondern deutlich kurzwelligeres und damit energiereicheres Licht. Die neueste Technologie, die "EUV-Lithografie", verwendet extrem ultraviolettes Licht der Wellenlänge 13,5 Nanometer.

Diese Energie zu erzeugen, ist die Herausforderung von Michael von Borstel. In der Produktionshalle des Laser-Herstellers Trumpf im schwäbischen Ditzingen versucht der Physiker, das laute, hochfrequente Röhren zu übertönen, das von dem CO₂-Laser vor ihm ausgeht - ein Gerät von der Größe eines Kleinbusses. Aus ihm hängt ein Gewirr aus Kabeln, im Inneren blinkt er violett. "Unsere Herausforderung ist es, mit 40 Kilowatt fertig zu werden", sagt Borstel, der Chefentwickler des Geräts, das aus 450 000 Einzelteilen besteht. Es handle sich um eines der derzeit weltweit stärksten Lasersysteme, so leistungsfähig wie 40 Millionen Laserpointer. Einzig Laboratorien wie das Lawrence Livermore National Laboratory in den USA könnten noch mehr Leistung erzeugen, diese Lasersysteme seien aber auch einen halben Kilometer lang. Schon mit einem Laserstrahl von vier Kilowatt lässt sich zentimeterdicker Stahl schneiden. "Wir müssen 40 Kilowatt im Strahlengang formen, ohne dass die Optiken kaputtgehen", sagt Borstel.

Quelle: ASML

3 / 10

Aus Tropfen entsteht Licht

Auch in einer mehr als 100 Millionen Euro teuren Maschine tropft es, und das ziemlich oft. Denn die Energie des Lasers muss erst in Licht der richtigen Wellenlänge umgewandelt werden. Dazu trifft der im ersten Schritt erzeugte Laserpuls auf Tropfen aus Zinn, die im "Tropfengenerator" erzeugt werden - nun schon im Erdgeschoss und damit im Allerheiligsten der Chip-Fabrik, im Inneren des Waferscanners. 50 000-mal pro Sekunde erzeugt dieser Tropfengenerator einen wenige Mikrometer großen Zinntropfen, der vor dem Visier des Lasers vorbeirast. Ein erster schwächerer Laserpuls plättet diesen Tropfen zu einem flachen Pfannkuchen. Ein zweiter Schuss zerfetzt das Zinn. Das Element setzt infolge dieser Anregung Licht der Wellenlänge 13,5 Nanometer frei. Da die Tropfen etwa 250 km/h schnell sind, geschieht all das mit unvorstellbarer Präzision. Dutzende Kameras und Sensoren unterstützen den Laser. Die genaue Länge des Laserpulses ist geheim.

Quelle: ASML

4 / 10

Im Spiegelkabinett

Die Erzeugung von "extrem ultraviolettem Licht" (EUV) ist das eine, das andere ist, dieses Licht zu kontrollieren. Zunächst wird die Strahlung wie in einem Sonnenkollektor konzentriert, dann über Spiegel weiter in Richtung der Siliziumscheibe gelenkt. Diese Reflektoren müssen extrem glatt sein, damit sie das Licht nicht in die falsche Richtung lenken - schon wenige Nanometer könnten sich auf das Endergebnis fatal auswirken.

Hergestellt werden die Spiegel bei Zeiss in Oberkochen. "Von dem Licht, das hineingeschickt wird, muss so viel wie möglich wieder rauskommen", sagt Christian Buschek, Leiter der Abteilung "Rundoptik". Die Rohlinge, aus denen die Spiegel angefertigt werden, sind 100 Kilogramm schwere Keramikblöcke, deren genaue Zusammensetzung geheim ist. Diese wandern in einen Kasten, darin ein Roboterarm, auf den ein kleiner Wasserfall stürzt. Das Werkzeug fräst den Rohling mit einem Diamantbohrer in die richtige Form. 80 bis 100 Liter Wasser pro Minute sind nötig, um den Vorgang zu kühlen. Danach heißt es: polieren, polieren, polieren. In einer anderen Halle sieht man eine ganze Armada an Roboterarmen, die hinter Plexiglasscheiben eine milchige Paste auf die Spiegel auftragen, stundenlang, bis aus der Paste eine durchsichtige Flüssigkeit geworden ist und die Oberflächen wieder ein Stück glatter geworden sind. "Am Ende werden einzelne Atome mit einem Ionenstrahl abgekratzt", sagt Buschek.

So entstehen mit die glattesten Spiegel, die kommerziell zu haben sind. Wäre ein Spiegel so groß wie Deutschland, würde die maximale Abweichung von einer völlig ebenen Fläche nur wenige Zentimeter betragen. Besonders schwierig ist zu überprüfen, wie glatt die Oberflächen sind. Dafür braucht es wiederum genaue Messtechnik. Man darf sich das Endprodukt übrigens nicht wie einen sauberen Badezimmerspiegel vorstellen. Es handelt sich eher um milchig-braune Schüsseln, ausgelegt für die Reflexionseigenschaften von 13,5-Nanometer-Licht.

Quelle: Manfred Stich

5 / 10

Im Reinraum von Zeiss kontrolliert ein Mitarbeiter das Beleuchtungssystem. Die Spiegel sind in einem Gehäuse verkapselt, da sie nicht mit Luft in Berührung kommen dürfen.

Quelle: ASML

6 / 10

In der Maske

Der Bauplan für einen Mikrochip ist auf einer Maske, genannt Reticle, abgespeichert. Diese Schablone wird auf die Siliziumscheibe projiziert, vergleichbar mit einem Diaprojektor, der Fotos an die Wand wirft. Das EUV-Licht durchläuft die Maske, dadurch wird das Muster abgelesen. Anders als in einem stationären Diaprojektor bewegt sich die Maske jedoch hin und her, um den Bauplan effizient zu übertragen, und das äußerst schnell. Das Bauteil muss daher Belastungen von mehr als der fünffachen Erdbeschleunigung aushalten, mehr als in vielen Achterbahnen.

Moderne integrierte Schaltkreise bestehen aus vielen übereinanderliegenden Ebenen, quasi die Stockwerke eines Mikrochips. Jede einzelne dieser Etagen hat einen anderen Grundriss und braucht deshalb eine eigene Maske. Waferscanner verfügen daher über eine Bibliothek - bestehend aus den Masken, die für einen Mikrochip gebraucht werden. Roboterarme in der Maschine tauschen die einzelnen Schablonen zwischendurch aus.

Quelle: ASML

7 / 10

Licht trifft Silizium

Wenn alles richtig funktioniert hat - der Laser, der Tropfengenerator, die Optik und die Maske - überträgt das kurzwellige Licht den Bauplan des Chips auf den Wafer. Diese Siliziumscheibe ist zuvor mit einem lichtempfindlichen Lack behandelt worden, damit sich die gewünschten Strukturen einbrennen können. Die belichteten Teile der Siliziumschicht werden in einem nächsten Schritt weggeätzt. Bei einem Durchmesser von bis zu 450 Millimetern finden auf einem einzelnen Wafer zum Teil Hunderte Chips Platz, die alle belichtet werden müssen.

Eine Beleuchtungsmaschine verarbeitet häufig mehr als 100 Wafer in der Stunde. Die Belichtung eines einzelnen Mikrochips, genannt die, dauert also nur den Bruchteil einer Sekunde, der Wafer muss sich unter dem Lichtstrahl daher extrem präzise und schnell bewegen. Dafür sorgt ein Magnetfeld unter dem Wafer. Selbst die Herstellung der nötigen Halterung, des sogenannten Waferclamps, benötigt etwa 2400 Arbeitsschritte.

Quelle: ASML

8 / 10

Ein langer Kreislauf

Nachdem der Wafer belichtet worden ist, verlässt er den Scanner - wahrscheinlich, um später wieder dorthin zurückzukehren. Die Lithografie ist zwar ein zentraler, aber bei weitem nicht der einzige Verarbeitungsschritt auf dem Weg zum Mikrochip. Vorgelagert ist beispielsweise die Herstellung des Wafers selbst aus siliziumhaltigem Sand. Darauf spezialisierte Firmen lassen dabei einen zylinderförmigen Kristall wachsen, der in dünne Scheiben geschnitten und poliert wird. Nach der Belichtung eines solchen Wafers wiederum werden die belichteten Teile mit Chemikalien weggeätzt. Unter dem Mikroskop würde das Ergebnis aussehen wie dünne Kanäle oder abgesenkte Flächen auf der Siliziumscheibe.

Dieses Fundament hat jedoch noch keine technische Funktion. Um die dafür nötigen nanometergroßen elektrischen Bauteile zu erzeugen, mit denen der Mikrochip Berechnungen ausführen kann, müssen weitere Materialien wie Aluminium, Wolfram, Kupfer oder Siliziumverbindungen aufgebracht werden. Dies geschieht durch eine Vielzahl weiterer Verarbeitungsschritte, etwa den Beschuss des Wafers mit einem Ionenstrahl. Anschließend geht es zurück in die Lithografiemaschine, um die nächste Lage des Mikrochips zu beleuchten.

Quelle: SZ-Grafik

9 / 10

Moderne Chips bestehen aus Dutzenden verschiedenen Ebenen, die übereinander geschichtet werden wie eine Torte. Oberhalb der Transistoren werden etwa winzige Leiterbahnen aus Metall verlegt, um die Transistoren untereinander zu verbinden. Diese Grafik zeigt einen Ausschnitt aus sechs Transistoren mit darüber-liegenden Querverbindungen, also nur einen winzigen Teil des kompletten Chips. All dies in immer kleineren Dimensionen zu beherrschen, macht das wesentliche Know-how der Chip-Hersteller aus.

Quelle: Intel

10 / 10

Insgesamt ist ein Wafer bis zu drei Monate in einer "Fab" unterwegs, bis alle Ebenen aufgebaut sind. Der Wafer wird dann zu seinen einzelnen Chips zerschnitten, diese bekommen jeweils ein Gehäuse und elektrische Kontakte - um sie schließlich mit den vielen anderen Bauteilen eines Computers verbinden zu können.