Anja Eichner kennt ihre Gegner ziemlich genau. Sie weiß, wo sie stecken, obwohl man sie mit bloßem Auge nicht sieht. Sie leben fast überall, auf Türklinken, Computertastaturen und Arbeitsplatten. Eichner ist Mikrobiologin. Sie hat ihre Doktorarbeit an der Ludwig-Maximilians-Universität München über einen multiresistenten Keim geschrieben. "Pseudomonas aeruginosa war quasi mein Haustierchen", sagt sie. Es ist eine dieser Bakterien, die auch in Krankenhäusern vorkommen und die gegen eine Vielzahl von Antibiotika resistent sind. Solche Keime können vor allem bei Menschen, deren Immunsystem geschwächt ist, zu schweren Infektionen oder gar zum Tod führen. Auch Viren wie das gerade grassierende neue Coronavirus sind ähnlich gefährlich.

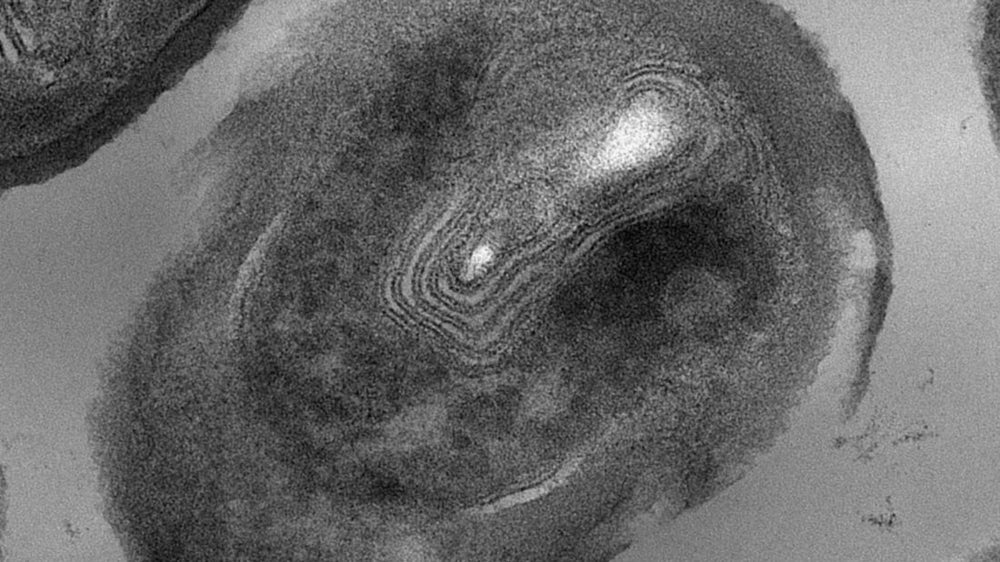

Eichner weiß, wie man die Keime bekämpft. Sie war Post-Doc in der Forschungsgruppe von Wolfgang Bäumler an der Universitätsklinik Regensburg. Die Gruppe hat ein photodynamisches Verfahren entwickelt, um Viren und Bakterien zu bekämpfen. Es funktioniert so, schildert Bäumler: Spezielle lichtaktive Farbstoffe heften sich an die Keime. Werden sie mit Licht bestrahlt, aktiviert der Farbstoff Sauerstoffmoleküle in der Luft. Sie werden zu energiereichem Singulettsauerstoff, der die Zellwand der Keime oxidativ zerstört. "Die zerstörte Zellwand führt zum raschen Tod der Keime", sagt Bäumler. Die Lösung mit den lichtaktiven Farbstoffen könne auch auf Flächen mit einem Schwamm aufgetragen oder gesprüht werden, härte aus und sorge dann für einen "permanenten, selbständigen, antimikrobiellen Schutz".

Schon 2010 hat Bäumler mit einem Kollegen die Firma Tri Opto Tec gegründet, "vorsorglich", falls die Forschung zu marktfähigen Produkten führe. Operativ tätig sei sie erst seit 2017 mit der ersten Finanzierungsrunde. Mittlerweile gehören auch Bäumlers Post-Docs Eichner und Andreas Späth, Chemiker, zu den Gesellschaftern der Firma. Die dritte Finanzierungsrunde läuft gerade. Sie soll zwei bis 2,5 Millionen Euro einspielen, sagt Xaver Auer, Geschäftsführer und Mitgesellschafter.

Das erste Produkt ist seit 2018 unter dem Namen Dyphox auf dem Markt. Wenn es nach Auer geht, soll auch die Firma möglichst schnell von Tri Opto Tec in den markttauglicheren Namen Dyphox umfirmen. Dass das photodynamische Verfahren auf "patientennahen" Flächen funktioniert, sei "nachgewiesen", erklärt Auer. Er verweist auf einen mehrmonatigen Feldversuch in Räumen des Universitätsklinikums Regensburg und des Caritas Krankenhauses St. Josef. Dort wurde auf PC-Tastaturen, Computermäusen, Schreibtischplatten oder Griffen eine Lösung mit einem lichtaktiven Farbstoff aufgetragen, im Kontrollraum die Lösung ohne Farbstoff. Die Flächen seien während des Versuchs wie bisher gereinigt und desinfiziert worden. Auf den behandelten Flächen sei die Keimlast deutlich gesunken, erläutert Auer: "Unsere Technologie trägt dazu bei, die Transmissionswege von Keimen zu unterbrechen, die Kosten zu senken und die Sicherheit für Patienten, Personal und Besucher zu erhöhen."

In Deutschland werden jährlich circa 18 Millionen Menschen vollstationär behandelt. Hygiene kann Infektionen verhindern oder zumindest eindämmen. Das Robert-Koch-Institut gibt Empfehlungen und veröffentlicht Listen mit der von ihm geprüften und empfohlenen Desinfektionsmittel. Auf die Liste hat es Dyphox noch nicht geschafft. Der Antrag sei in Vorbereitung, sagt Auer.

Er holt ein paar Produktexemplare: ein durchsichtiges Sprühfläschchen, das eine molke-farbene Flüssigkeit erhält, einen dunkelbraunen Behälter mit dem lichtaktiven Additiv, das Tri Opto Tec schon verkauft, ein in Folie verpacktes Desinfektionstuch und eine handelsübliche Schachtel für Seife. Bislang würden die Kartons mit einer dünnen Folie bezogen, um Schimmel zu verhindern. Gemeinsam mit einem Hersteller von Druckfarben habe Tri Opto Tec ein Additiv entwickelt. Es besteht aus dem lichtaktiven Farbstoff in einer Lösung. Das Additiv wird den Lacken beigemischt wird. Wie viel ein Kilo des Additivs kostet, mag Auer nicht sagen, weil für "jede Anwendung ein individuelles Produkt entwickelt" werde. Die Unternehmen, die daran interessiert sind, schicken eine Probe ihres herkömmlichen Produktes. Im Labor im Bio-Park wird er analysiert und ein Additiv mit dem "passenden" lichtaktiven Farbstoff entwickelt. "Wir prüfen es dann auf seine antimikrobielle Wirkung und schicken das Additiv dann an das Unternehmen, damit es ihn unter seinen Produktionsbedingungen prüfen kann", so Späth. Falls nötig, werde nachgebessert.

Drei Farbstoff-Klassen hat Tri Opto Tec entwickelt. Die Farbstoffe werden von sogenannten Kilo-Labs, das sind Lohnunternehmen, die im Auftrag von Chemie- und Pharmakonzernen große Mengen eines Stoffes herstellen, produziert, das komplette Additiv wird von Tri Opto Tec entwickelt und formuliert. Auer kann sich alle möglichen Produkte mit additiven Farbstoffen vorstellen: Reinigungsmittel, Kunststoffe, Textilien und vieles mehr. Vom Einsatz und der Beanspruchung hänge auch ab, wie lange die Wirkung hält. "Es können ein paar Monate sein, aber auch ein paar Jahre", sagt Auer. Er redet mit vielen Interessenten, aber Namen will er nicht nennen, solange keine Verträge unterschrieben sind. Möglich wäre auch ein Einsatz in der Lebensmittelindustrie. Wie ein solches Produkt aussehen könnte, werde gerade in einem gemeinsamen Projekt mit einem Fraunhofer-Institut getestet. Physiker Bäumler hat auch schon erste Tests mit einem lichtaktiven Farbstoff auf künstlich infizierten Hautproben gemacht. "Es hat funktioniert", sagt der Forscher. Ein solches Produkt bräuchte aber zumindest eine Zulassung als medizintechnisches Produkt, "das ist aufwendig und teuer".

Derzeit beschäftigt Tri Opto Tec zehn Mitarbeiter. Wenn es so läuft, wie es sich Auer vorstellt, soll der Umsatz binnen fünf Jahren auf zehn Millionen Euro steigen. "Es war ein langer Weg bis zu dem ersten Milligramm Farbstoff", sagt Späth. Die ersten Jahre hat das Team die Entwicklung über Fördergelder finanziert. "Es gibt in Deutschland zwar viele Programme für Gründer, aber kein Förderprogramm für Patente." Die seien aber für Start-ups wichtig und kosten viel Geld. 100 000 bis 150 000 Euro koste die internationale Anmeldung. "Die sind für uns der größte Kostenblock nach dem Personal." Späth hat einmal ein Praktikum bei BASF gemacht, "aber als Konzernbeamter habe ich mich nie gesehen." Er und Eichner klingen nicht so, als hätten sie das Gründen bereut. "Es ist doch super, wenn das, was man tut, den Menschen nützt und sie die Welt ein bisschen sicherer machen können", sagt Späth.