Bis zur eigenen Statue sind es exakt sieben Schritte. Siebenmal muss man vor dem kleinen Roboterauge die Position wechseln, dann haben dessen Kameras und Infrarotsensoren genug Informationen gesammelt. Informationen, aus denen eine Software das eigene Abbild in 3-D errechnet. Jetzt bräuchte man bloß noch die Kreditkartendaten eingeben, und wenige Tage später wäre es da: Neun Zentimeter hoch, aus Plastik, farbig bemalt - das Geschenk für die Schwiegermutter, die schon alles hat.

Nein, man braucht das eigentlich nicht, und exakt daran entzündet sich neuerdings Kritik an dieser eigentlich so faszinierenden Technik des dreidimensionalen Drucks. Was hatte es nicht an Aufregung gegeben, als im vergangenen Jahr ein Bauplan für eine Plastikpistole veröffentlicht wurde. Eine Waffe, die sich jeder ausdrucken kann und dann auch noch durch die Kontrolle am Flughafen bringt! Die Angst war, wie sich zeigte, unbegründet.

Und dann die Geräte für zu Hause: Würden wir uns schon bald die Pizza ausdrucken können? Nicht mit den heutigen Geräten und sicher nicht so bald. Die Frage, die sich auch die Teilnehmer der Fachmesse Inside 3-D-Printing in Berlin stellten, war daher vielmehr diese: Wird die Technik es überhaupt schaffen, die Kluft zu überwinden, die sich auftut zwischen der ersten Begeisterung und dem tatsächlichen Einsatz im Massenmarkt?

"Die Gefahr ist schon groß, dass die Technik abstürzt ins Tal der Tränen", sagt Franz-Josef Villmer, Professor unter anderem für Rapid Technologies an der Hochschule Ostwestfalen-Lippe. Was er damit meint: dass nach dem großen Hype nun die Ernüchterung folgt. Was aber keineswegs gegen die Technik spricht. Denn - obwohl noch unvollkommen - kann sie Dinge, die vor Kurzem noch als unmöglich galten. Mit ihr lassen sich Formen in einer Komplexität herstellen, die mit herkömmlichen Methoden schlicht nicht zu erreichen sind.

Aber was ist eigentlich 3-D?

Und die Zeit zwischen Idee und Produktion schrumpft zusammen, wie Clément Moreau, Geschäftsführer des Dienstleisters Sculpteo erklärt: "Start-ups müssen jetzt nicht mehr drei bis sechs Monate warten, bis endlich die Form für ihren Plastik-spritzguss fertig ist, das ist nun eine Sache von Tagen." Und ebenso wichtig: "Man kann von der Prototypen-Herstellung direkt in die Massenproduktion wechseln." Was man in Europa eben so Massenproduktion nennt: "Da geht es um einige Tausend Stück oder um Zehntausende, nicht um Millionen wie in China", sagt Moreau.

Aber was ist das eigentlich genau, dieses Drucken in 3-D? Eigentlich ist schon die Frage falsch, denn mit Drucken hat die Sache nur wenig zu tun. Zumindest nicht bei den professionellen Maschinen, die schnell mal einige Hunderttausend oder auch Millionen Euro kosten. Die arbeiten nämlich oft mit dem Laser-Sintering-Verfahren. Das pulvrige Rohmaterial, das können Kunststoffe sein, aber auch Metalle wie Titan, wird dabei schichtweise ausgebracht. Dann erhitzt ein potenter Laser exakt die Stellen, die das Bauteil ergeben sollen. Dort backt das Pulver zusammen.

Nun wird die nächste Schicht aufgetragen, und das Spiel beginnt von Neuem. Das nicht erhitzte Pulver bleibt liegen und stützt so die Konstruktion. Sind alle Schichten fertig, holt man das Bauteil aus dem Pulver, anschließend muss es noch nachbehandelt werden, um Pulverreste zu entfernen und je nach Anforderung die Oberfläche zu bearbeiten.

Kleine Geräte - große Chance

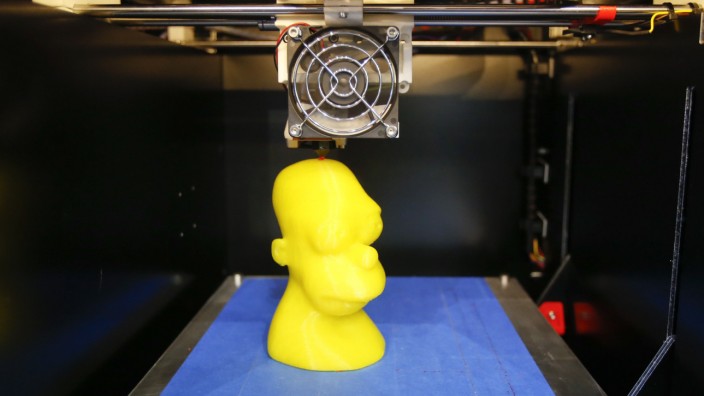

Die Geräte, die man sich zu Hause auf den Schreibtisch stellen kann, arbeiten dagegen meist mit Kunststoffen, die sie als Draht von einer Rolle in einen sogenannten Extruder bringen - grob vergleichbar mit einer Heißklebepistole. Oft werden diese Geräte, die man als Bausatz schon um die 1000 Euro bekommt, belächelt. Die Objekte, die man damit herstellen kann, sind nur klein. Sie zu fertigen, dauert Stunden um Stunden, und das Ergebnis ist dann auch eher ernüchternd: Die Schichten lassen sich deutlich erkennen, die Oberfläche ist rau.

Aber gerade in den kleinen Geräten sehen viele aus der Branche ihre größte Chance: "Schon Kinder können sich heute mit dieser Technik vertraut machen - früher hat man das erst im Studium gelernt", sagt Michael Eichmann, Geschäftsführer der Firma RTC, die solche Drucker für Hobbyanwendungen vertreibt, aber auch die ganz großen, teuren Maschinen.

In der jüngsten Zeit hat er, wie übrigens auch Clément Moreau, beobachtet, dass gerade wegen der billigen Drucker für den Hobbyraum das Interesse für 3-D-Druck stark zunimmt, oder, wie man in der Branche eigentlich sagt, Additive Manufacturing (AM).

"Die Autohersteller möchten jetzt alle solche Geräte haben", sagt er, Fachabteilungen bei den deutschen Premium-Herstellern, die jahrelang vergeblich Geld für AM-Maschinen beantragt hatten, würden plötzlich vom Firmenchef gefragt, warum sie noch keinen 3-D-Drucker haben. "Jeder Konstrukteur will das jetzt wissen, wie das geht", sagt Eichmann.

Sie holen damit auf, was der Wissenschaftler und langjährige Praktiker Visser so charakterisiert: "Additive Manufacturing wird in der Fertigung erschreckend langsam angewendet." Nur an der Schlafmützigkeit der Unternehmen liegt das allerdings nicht. "Es bräuchte einen revolutionären Ansatz, um wirklich wettbewerbsfähig zu sein."

Will heißen, die Produktivität dieser Fertigungsmethode müsste um eine ganze Größenordnung gesteigert werden. Denn noch dauern die Herstellungsprozesse lange, und das Material ist auch teuer - um ein Vielfaches teurer als etwa Rohmaterial, das konventionell bearbeitet wird, etwa in einer Fräse.

Doch das wird nicht so bleiben, da ist Claus Emmelmann sicher. Er leitet das Laser Zentrum Nord, ein Beratungs-und Fertigungsunternehmen. "Die Revolution der industriellen Produktion hat begonnen", sagt er, in den nächsten zehn Jahren könne die Produktivität der AM-Maschinen um den Faktor 1000 gesteigert werden.

Er sieht eher Probleme am Markt, den er für nicht offen genug hält. Und auch die Designer müssten sich mehr bewusst darüber werden, welche Möglichkeiten sie mit den neuen Fertigungsmethoden haben. Dieses Versäumnis kann man den Designern des auf Protypenbau spezialisierten schwäbischen Mittelständlers Cirp nicht vorwerfen. Die Abteilung hat sich unter dem Namen Purmundus ausgegliedert und stellt unter anderem Schmuck und LED-Lampen mit vollkommen verrückten Formen her. Alljährlich wird ein Design-Wettbewerb ausgerufen, an dem sich Zehntausende beteiligen, die besten Ideen werden verwirklicht.

Weil Ideen manchmal größer sind, als man sie fertigen kann, hat das Berliner Start-up Big Rep einfach mal "groß gedacht", wie Geschäftsführer René Gurka sagt. Nur 29 000 Euro kostet ihr mannshohes Gerät, mit dem sich locker mal ein ganzer Plastikstuhl fertigen lässt. An Anfragen aus aller Welt mangelt es nicht.