Lässig lehnt Axel Forelle am Fenster seiner Werkstatt und blickt ein wenig sehnsüchtig auf Deutschlands höchsten Berg. Es ist ein Blick, den der 24-Jährige nahezu jeden Tag genießen darf - in diesem Moment taucht die Sonne die Zugspitze in ein fast unwirkliches Licht; durch das Fenster der ehemaligen Schreinerei kann Forelle am rechten Rand des Bergmassivs erkennen, wie die Seilbahn bereits in Betrieb ist. Es liegt Schnee, die Skisaison hat bereits begonnen.

Für den Garmischer Axel Forelle und seine Partner Flo Baumgärtel und Matthias Schmidlechner aber beginnt die Saison ohnehin schon im September. Nein, eigentlich dauert sie das ganze Jahr. Das Trio betreibt eine eigene Skimanufaktur, eine Werkstatt der Kreativität für Skifahrer, Snowboarder und Freerider.

Und nebenbei stemmen sich die Drei einem Umstand entgegen, den sie als Mythos bezeichnen. "Es ist der Mythos von einem Mustermenschen mit 1,83 Meter und 75 Kilogramm, der 86 Prozent seiner Zeit beim Skifahren auf der Piste verbringt, vier Prozent auf Buckelpisten und den Rest im Tiefschnee", sagt Axel Forelle. "Auf diesen Mustermenschen legt die Skiindustrie ihre Produkte aus. Aber die Menschen sind eben nicht alle gleich, sondern vollkommen unterschiedlich."

Der Duft der Schreinerei

So wie jedes Paar Skier, das die Werkstatt in der ehemaligen Schreinerei verlässt - nach eineinhalb Tagen, hergestellt von demjenigen, der sie später auch fahren wird.

Hinten in der Werkstatt von "Build 2 Ride", wie die drei Freunde ihre 2012 gegründete Firma getauft haben, stapeln sich die Rohlinge - lange Platten aus Eschenholz. Noch immer zieht durch die Räume der Duft einer Schreinerei, an den Wänden hängt sorgfältig sortiert Werkzeug, unter dem Giebel erinnern historische Skier an längst vergangene Zeiten. Hier beherbergen die Jungs von "Build 2 Ride" jedes Wochenende bis zu zehn Teilnehmer bei ihren Workshops. Besser gesagt: bei den Seminaren, in denen die passionierten Skifahrer, Snowboarder und Splitboardfahrer ihre neuen Unterlagen selbst entwerfen und bauen.

Der nächste Skiurlaub naht, doch wohin? Ein Internetportal hat mehr als 500 Resorts getestet und die besten Skigebiete der Welt gekürt. Besonders die Österreicher wird das Ergebnis freuen: Sie sind sieben Mal unter den ersten Zehn vertreten.

Und die Teilnehmer werden in Farchant tatsächlich zu echten Handwerkern, zu den Konstrukteuren ihrer eigenen Wintersportgeräte. "Was gibt es denn Schöneres, als sich seinen eigenen Ski selbst zu bauen", sagt Axel Forelle. "Vor allem: Es will doch jeder einen Ski, der genau auf seine eigenen Bedürfnisse ausgerichtet ist." Und der auch den eigenen ästhetischen Vorstellungen entspricht.

Neben dem Eingang zur Werkstatt haben die Firmengründer ein paar Exponate ausgestellt. Der Blick fällt dabei sofort auf einen giftgrünen Ski, der nicht nur wegen seiner Farbe eine echter Hingucker ist. Die Oberfläche ist rau, als würde sie kleine Blasen werfen. Wird der Ski ins Licht gehalten, erkennt man, was sich unter der Topsheet genannten Oberfläche befindet: Buchstaben aus einer Buchstabensuppe.

"Es sind beim Design eigentlich keine Grenzen gesetzt", sagt Flo Baumgärtel, während er am Arbeitstisch neue Belagrohlinge für das nächste Seminar ausschneidet. Hochzeitsfotos, Comics, sinnvolle- oder freie Sprüche und Weisheiten oder klassisches und edles Furnier - hier kann jeder Teilnehmer seiner Phantasie freien Lauf lassen.

Vor jedem Workshop steht aber grundsätzlich ein Beratungsgespräch an. Forelle ist der Ansprechpartner für alle Interessierten. "Wir wollen wissen, wie und wo unsere Kunden fahren. Ob sie lieber auf der Piste unterwegs sind, Freeriden oder lieber im Tiefschnee oder auf der Buckelpiste fahren", sagt Forelle. Und natürlich sind für die drei Inhaber von "Build 2 Ride" auch die körperlichen Merkmale wichtig: Größe und Gewicht. "Wir haben ein eigenes System entwickelt, das all die Wünsche und Maße berücksichtigt", sagt Forelle, der genau aus diesem Grund vor vier Jahren auch seine ersten Skier der Marke "Eigenbau" entwickelt hat.

Ein besonderes Gespür für das Material

Seitdem wurden in der Farchanter Werkstatt weit mehr als tausend Paar Skier und Snowboards hergestellt. "Flo und ich haben das große Glück, dass wir im Jahr zwischen 80 und 100 Skitage haben. Da entwickelt man ein besonderes Gespür dafür, was ein Ski kann, was er braucht, und wie man ihn optimiert." Garmischer müsste man halt sein.

Das Seminar in der ehemaligen Schreinerei dauert eineinhalb Tage. Wenn die Teilnehmer in Farchant ankommen, haben die Jungs von "Build 2 Ride" schon eine Aufgabe für sie erledigt: Mit einer eigens hierfür entwickelten Hobelmaschine haben sie die Rohlinge in die richtige Form gebracht. Viel mehr wollen Forelle und Baumgärtler nicht über ihr Geheimnis verraten. Außer: "Wir haben immer einen Ingenieur dabei, der sich vor allem mit Faserverbundstoffen beschäftigt. Und genau darum geht es ja bei Skiern und Snowboards."

Die ersten Schritte sind knifflig

Die ersten handwerklichen Schritte für die Seminarteilnehmer, die für die Zeit des Workshops einen eigenen Werkzeugkoffer mit allen notwendigen Geräten bekommen, sind gleich knifflig: das Ausschneiden des wassergestrahlten Belagrohlings, also der Schablone, muss exakt erfolgen, danach wird dem Rohling die Kante mit Klammern angelegt und analog des sogenannten Shape, der Form, gebogen.

"Schon am Anfang wird unseren Kunden klar, was sich eigentlich in einem Ski befindet, aus welchen Materialien und Lagen er besteht", sagt Baumgärtel. "Die meisten wissen das vorher nicht - auch solche, die es eigentlich wissen müssten."

Es ist die Angst, die das Trio den künftigen Eigenkonstrukteuren von Skiern nehmen will. "Viele glauben, dass sie das nicht können, dass es zu viel Wissen voraussetzt und sie überfordern könnte", sagt Forelle. "Aber wir begleiten alle Teilnehmer intensiv, geben Hilfestellungen und Ratschläge. Und am Ende geht wirklich jeder mit seinem eigenen, ganz individuellen Produkt aus der Werkstatt raus."

Die Individualität und Kreativität, der man als Skibauer freien Lauf lassen kann, sind wohl auch das Erfolgsgeheimnis der Skimanufaktur. Obwohl der Eigenbau kein ganz billiges Vergnügen ist: Bei 690 Euro liegt das Einsteigerangebot für eine Paar Skier oder ein Snowboard - Extras beim Design können den Preis noch etwas in die Höhe treiben.

Für Forelle und seine Partner sind die Seminare aber mehr als einfache Handarbeitskurse, bei denen ein schönes Produkt heraus kommt. "Es macht wahnsinnig viel Spaß. Hier entstehen Freundschaften, die sich auf der Piste oder auch im Flachland fortsetzen", sagt der Freerider. Vom elfjährigen und natürlichen schon hippen Snowboarder ist bis zum erfahrenen 73-Jährigen klassischen Pisten-Kavalier jede Generation und jeder Typ vertreten.

Ein Event am Fuß der Zugspitze

Viele Firmen nutzen einen Workshop als teambildende Maßnahme, Hochzeitspaare schenken sich ein Seminar gegenseitig zur Trauung, runde Geburtstage werden in der Schreinerei gefeiert. Und: "Man hilft sich gegenseitig und fachsimpelt. Das ist jedesmal einzigartig."

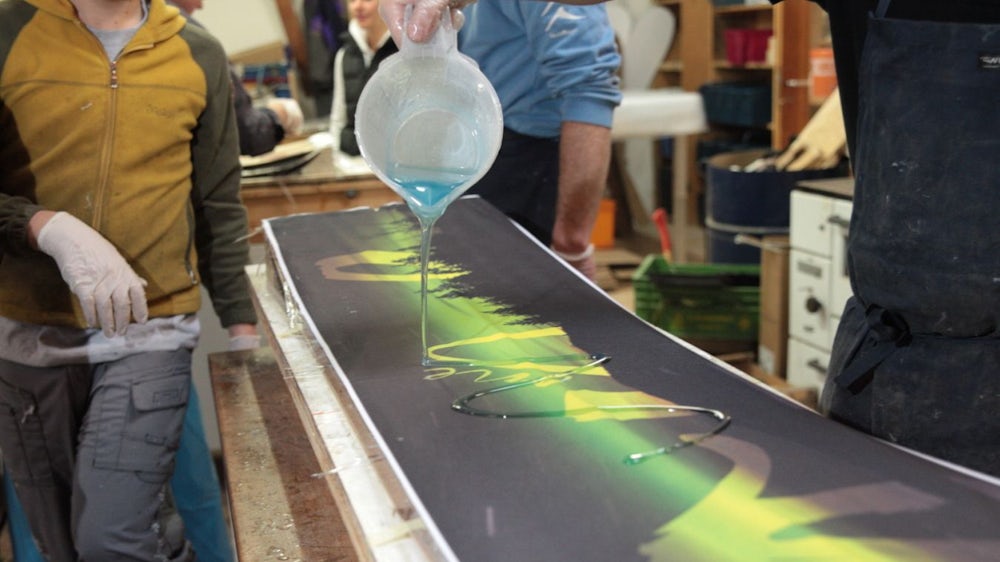

Fachsimpeln ist etwa dann angesagt, wenn es um die richtige Form des Skis geht; wenn die Shapes festgelegt werden. Dann tüfteln die Hobbyskibauer, verschieben kleine Holzleisten, um die richtigen Winkel für die Vorspannung zu erhalten. Anschließend wird laminiert, das Dekor und eine Glasfaserschicht aufgelegt. Noch ein Vakuum-Sack darüber, der etwa zehn Tonnen Druck erzeugt, und die neuen Modelle wandern für zwölf Stunden über Nacht in den Backofen. Der Rest am nächsten Tag ist nur noch Kosmetik. "Aber dann kommen auch die Glücksmomente, wenn jeder sein Modell nach dem Abschleifen in den Händen hält", sagt Forelle und grinst.

Er kennt dieses Gefühl. Bei jedem Ski, den er für sich selbst anfertigt und den er natürlich auch fährt. So wie die Bikes, die das junge Unternehmen mittlerweile auch im Angebot hat - als Eigenbauprojekt im Sommer. Welch ein Glück, denn auch mit dem Radl ist es bis zur Zugspitze nicht weit.