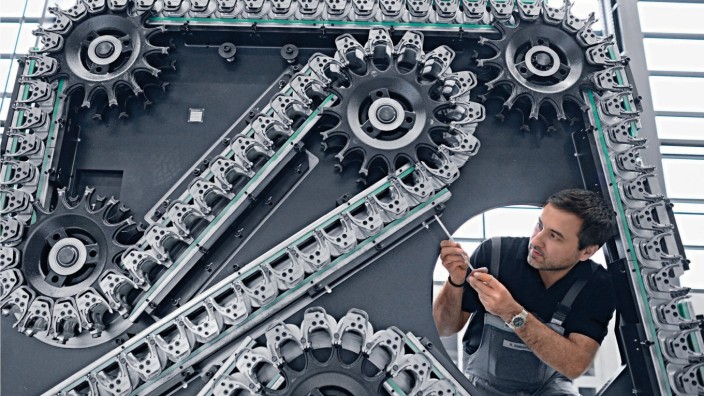

Bei dem Unternehmen Dr. Kurt Wolff werden Kosmetika abgefüllt. Die Wurzeln des Herstellers für Körperpflegeprodukte reichen zurück bis 1905. Zu den Produkten gehören Alpecin, das Pflegemittel für die Kopfhaut, oder die Zahnpasta Biorepair. Jahrzehntelang galt die Devise für die Abfüllmaschinen des Mittelständlers: ein Produkt auf einer Maschine. Doch nun ist die Moderne eingezogen, werden Abfüller auf einmal intelligent. Jeder kann nun fünf verschiedene Produkte abfüllen - im Extremfall lässt sich jede einzelne Flasche oder Tube mit jeweils anderer Kosmetik füllen. Siemens steckt dahinter und Industrie 4.0. Der Münchner Konzern spricht von einer "Revolution im Maschinenbau". Die individuelle Massenfertigung wird möglich durch Maschinen und Produkte, die miteinander "reden".

Es geht um die horizontale und vertikale Vernetzung. Alles klar?

Industrie 4.0 ist ein Kunstbegriff der Hightech-Branche. Kreiert wurde er vor fünf Jahren auf der Hannover Messe. Anders als bei den drei Revolutionen zuvor will Deutschland diesmal vorne mitspielen. Die erste industrielle Entwicklung war geprägt von Wasser- und Dampfkraft Ende des 18. Jahrhunderts, die zweite begann mit der Elektrizität in den Fabriken, die dritte noch einmal knapp hundert Jahre später dank Mikrochips. Nun also Revolution Nummer vier: Computer und Maschinen sollen künftig nicht mehr nur Befehle ausführen, sondern dank künstlicher Intelligenz dazulernen und Aufgaben übernehmen, für die es bislang noch des Menschen bedarf. Zudem sind sie stets im Internet.

Der Erfolg in der jüngsten Revolution ist von oben gewollt. "Die deutsche Industrie hat jetzt die Chance, die vierte industrielle Revolution mitzugestalten", heißt es vom Bundesforschungsministerium. Bislang sind Fördermittel in Höhe von mehr als 120 Millionen Euro in die Forschungsagenda zum Thema geflossen. Für die Forschungsförderung stehen weitere Mittel in Höhe von bis zu 80 Millionen Euro bereit. Zu sehr wirkt offenbar der Schock nach, dass vor allem bei der letzten industriellen Revolution Deutschland, aber auch Europa als Ganzes, keine Rolle spielt. Die wichtigsten Unternehmen aus der Informationstechnologie (IT) kommen allesamt aus den Staaten; ihre Werkbank haben sie in Fernost. Deutschland, immerhin, bleibt wichtiger Absatzmarkt für Intel, Apple, Google, Intel & Co.

"Diese politische Flankierung ist richtig und wichtig", erklärt Wolfgang Dorst, Bereichsleiter Industrial beim Branchenverband Bitkom - nicht ohne Eigennutz. Denn hiesige Unternehmen - und damit die IT-Branche - versprechen sich einiges vom Thema. Bis zum Jahr 2020 will die deutsche Industrie 40 Milliarden Euro pro Jahr in Industrie-4.0-Anwendungen investieren, haben Marktforscher von PwC ermittelt. Damit sollen in den Fabriken aktuelle Produktionsverfahren verbessert werden - bei niedrigeren Kosten. Die Wertschöpfung wollen Unternehmen, die auf Industrie 4.0 setzen, im Schnitt um 3,3 Prozent steigern, und dabei zugleich 2,6 Prozent sparen. Unter dem Strich eine Menge Geld für Unternehmen, die sich am Hochlohnstandort behaupten müssen.

Doch um was geht es überhaupt? Industrie 4.0, dabei handele es sich "um die horizontale und vertikale Vernetzung entlang der Wertschöpfungskette mit Verlagerung der Steuerung von oben nach unten", so definieren es die Fachleute in einer Studie des Bundesministeriums für Wirtschaft und Energie. Aha - doch die Erklärung klingt komplizierter, als es ist. Zum einen hält das Internet Einzug in die Produktion. Die digitale Fabrik wird Wirklichkeit. Zum anderen wird nicht mehr "von oben" die Produktion geplant, dementsprechend starr, sondern "unten" an den Maschinen. Die werden dank Netzzugang, Sensoren sowie künstlicher Intelligenz clever.

Mögliche Anwendungen gibt es zuhauf. Der Bitkom gibt einen Überblick. Beispiel Social Machines: Die Produktionshelfer wissen, wann sie verfügbar sind - und wann defekt. Das teilen sie mit, am besten gleich dem Wartungsunternehmen, und im Idealfall noch bevor die Produktionslinie stoppt. Klingt nach Zukunftsmusik? Mitnichten. Mehr als ein Viertel aller Unternehmen in Deutschland setzen solche Maschinen schon ein. Oder Augmented Operators: Der Computer liefert dem Monteur, ausgerüstet mit einer Datenbrille, die Montageanleitung direkt auf den Schirm vor die Augen. Die passenden Ersatzteile hat der schlaue Rechner zuvor schon in den Montagekoffer gepackt, dank Kommunikation mit der Maschine. Jeder neunte Betrieb setzt ähnliche Technik schon ein, hat der Bitkom herausgefunden, jeder fünfte plant es. Oder Smart Products: Die Produkte teilen den Anlagen direkt mit, wie sie bearbeitet werden müssen. Ganz ähnlich, wie dies beim Kosmetikabfüller Dr. Kurt Wolff schon geschieht. In jedem fünften Unternehmen wird so gefertigt.

Am Ende der Vision steht die digitale Fabrik. Moderne Techniken wie der 3-D-Druck, um Produkte Schicht für Schicht zusammenzusetzen, oder Augmented Reality, die durch Computerinformationen angereicherte Wirklichkeit wie im Beispiel des Monteurs mit Datenbrille, kommen zum Einsatz. Es geht aber auch darum, die Dinge anders zu machen als bislang. Dank 3-D-Druck können Ersatzteile beispielsweise direkt beim Kunden hergestellt werden, nicht mehr in der Fabrik des Herstellers. Lange Lieferwege entfallen so.

Die Entwicklung wird schleichend kommen. Es wird mehr und mehr Technik Einzug halten in der Fabrik. Doch längst sind nicht alle Fragen gelöst. Wie beispielsweise wird die Rolle des Menschen aussehen in einer Fabrik, in der dieser mehr einem Störer als einem Helfer gleicht in der Phalanx cleverer Maschinen? "Mitarbeiter werden nicht eingeladen, an der Gestaltung des Systems 'Industrie 4.0' mitzuwirken", kritisiert Andreas Syska, Professor für Produktionsmanagement an der Hochschule Niederrhein, in einem Diskussionsbeitrag. "Dies bleibt einer kleinen Gruppe selbsternannter Experten vorbehalten." Das sei ein "beherzter Schritt in die Vergangenheit". Auch Fragen der Sicherheit gewinnen an Bedeutung, wenn sich der Hacker Zugang zur Werkhalle verschaffen kann. Und doch wird es sein wie bei jeder Revolution: Aufzuhalten ist sie nicht.