Der Geruch von erhitztem Kunststoff liegt in der Luft. Alles erinnert ein bisschen an ein Versuchslabor aus einem Science-Fiction-Film, in dem Klonwesen erschaffen werden. Die Kabinen der 3D-Druckmaschinen der Alphaform AG sehen aus wie übergroße Brutkästen.

Bei einem ist es gerade so weit: Der fertige Prototyp eines Autobauteils taucht aus einem Bad aus flüssigem Kunststoff auf. Rund 48 Stunden hat es gedauert, bis der Entwurf Form angenommen hat. Fotografieren ist streng verboten. Schließlich handelt es sich um ein Modell, das - wenn überhaupt - frühestens in zwei Jahren bei einem der großen süddeutschen Autobauer in Serie geht, wie Alphaform-Finanzvorstand Thomas Kresser sagt.

Der Umsatz steigt, trotzdem schreibt das Unternehmen rote Zahlen

Von den insgesamt 250 Mitarbeitern der Firma sind rund 100 am Hauptsitz in Feldkirchen beschäftigt. Außer den beiden deutschen Tochterunternehmen in Eschenlohe und Stade gibt es in Finnland, Schweden und Großbritannien noch weitere Alphaform-Standorte. Laut den vorläufigen Zahlen für das abgelaufene Geschäftsjahr 2014 konnte das Unternehmen seinen Umsatz im Vergleich zum Vorjahr um knapp zwölf Prozent auf 29 Millionen Euro steigern.

Trotzdem machte das Unternehmen einen Verlust von 3,2 Millionen Euro. Hohe Ausgaben für Beratung, Neustrukturierungsmaßnahmen, Investitionen und die schwierige wirtschaftliche Lage der Formel-1-Branche - ein wichtiger Kunde im Prototypbereich - hätten negativen Einfluss auf das Konzernergebnis gehabt.

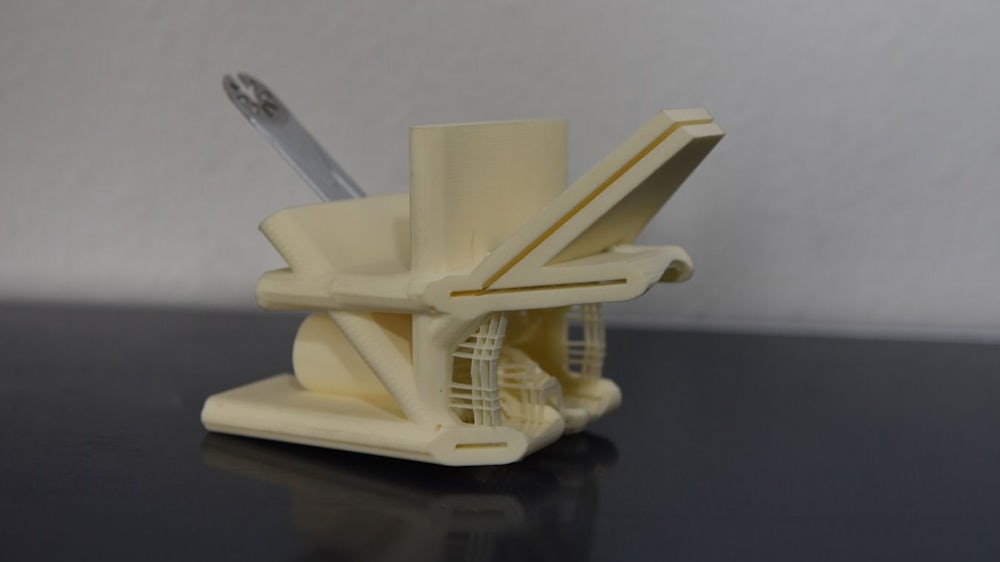

Die 3D-Drucker bei Alphaform stellen die unterschiedlichsten Dinge her:

Vom künstlichen Kniegelenk...

...über den Prototyp eines Autospiegels...

...bis hin zum Lampenschirm eines finnischen Designers.

Erst seit vergangenem Jahr hat sich das 1996 gegründete Unternehmen hauptsächlich auf den 3D-Druck spezialisiert. Die Herstellung der 3D-Objekte erfolgt dabei in einem zweidimensionalen Vorgang: Eine spezielle Software verwandelt die dreidimensionalen Modelle in druckbare Formen und schneidet sie - ähnlich den Höhenlinien einer Landschaft - in zahlreiche dünne Scheiben.

Bei der voll automatisierten Fertigung werden diese flächigen Ebenen dann jeweils in 0,1 bis 0,15 Millimeter dicken Schichten aufeinander gedruckt. Durch Hitze und mit Hilfe von Laserstrahlen werden eine flüssige Kunststoffmasse oder feinste Metall- und Kunststoffteilchen schichtweise in die gewünschte Form gebracht. Zuletzt werden die Objekte gesäubert und, falls es der Kunde wünscht, geschliffen, lackiert oder anderweitig aufbereitet. Dazu sind bei der Alphaform spezielle Fachkräfte wie Goldschmiede oder Zahntechniker tätig.

Etwa 40 moderne 3D-Druckmaschinen - eine kostet im Schnitt etwa 700 000 Euro - sind in Feldkirchen im Einsatz. Vom Wirbelsäulen-Implantat über die feine Designerlampe bis zum Autobauteil fertigt die Alphaform Produkte für ganz unterschiedliche Kundengruppen an. Rund ein Viertel der Aufträge kommt aus der Medizintechnik, wo Implantate oder auch naturgetreue Knochennachbildungen gefragt sind.

Die wichtigsten Kunden kommen aus der Automobilbranche

Der Großteil der Kundschaft stammt jedoch aus der Industrie, wo wiederum die meisten Auftraggeber aus der Automobilbranche stammen. Von BMW über Audi bis Porsche beliefert Alphaform einige der großen deutschen Autokonzerne. Auch "alle großen Rennställe" der Formel 1 zählten derzeit zu den Abnehmern des Feldkirchner Unternehmens, so Finanzchef Kresser. Besonders gefragt seien dort aerodynamische Teile, die dann im Windkanal auf Streckentauglichkeit getestet würden.

Doch auch für den Maschinen- und Anlagenbau, die Luftfahrtindustrie oder im hochwertigen Konsumentenbereich bietet Alphaform seine Dienste an. Für die Luftfahrtbranche sei vor allem der Leichtbau von Interesse, da die Teile mit Hilfe des 3D-Drucks nicht länger in massiver Bauweise hergestellt werden müssten und so der Treibstoffverbrauch reduziert werden könne, sagt der Vorstandsvorsitzende Hanns-Dieter Aberle. Zur Freude manches stolzen Oldtimer-Besitzers lassen sich beim 3D-Druck auch Ersatzteile herstellen, die so bisher nicht mehr erhältlich waren.

Der Feldkirchner Bürgermeister Werner van der Weck (SPD) ist nach eigener Aussage "stolz und froh, dass wir so ein Hightech-Unternehmen bei uns am Ort haben". Weil die Produktionskapazitäten am Standort Feldkirchen jedoch bereits an ihre Grenzen stoßen, wurde in Heimstetten auf dem Grund der Nachbargemeinde Kirchheim eine neue Fertigungshalle angemietet. Auf einer Fläche von knapp 1000 Quadratmetern werden dort vor allem Teile für BMW hergestellt.

Eine Produktion ohne spezielle Maschinen und aufwendig hergestellte Gussformen? Die Technologie des 3D-Drucks macht es möglich. Die "werkzeuglose Fertigung" sei einer der größten Vorteile des 3D-Drucks. Auf dem Weg zum "Werk der Zukunft", bei dem die Fertigung nicht mehr auf ein einzelnes Produkt angelegt ist, sei die 3D-Technik "ein wesentlicher Meilenstein", sagt Aberle.

Weil nicht mehr geschnitten, gefräst oder gebohrt werden muss, wird Material eingespart. Außerdem können hoch komplexe Formen, die auf anderem Wege nur schwer oder gar nicht herstellbar wären, gefertigt werden. Bei Prototypen und Kleinserien bis etwa 1000 Stück habe der 3D-Druck gegenüber konventionellen Produktionsverfahren viele Vorteile.

Die 3D-Technologie ist zwar nicht neu - schon 1983 entwickelte der US-Amerikaner Chuck Hull den ersten Drucker seiner Art - aber sie steht in Deutschland und Europa eher noch am Anfang. In den nächsten Jahren gehe es nun darum, den Einsatz der 3D-Technik in der industriellen Fertigung zu verbessern und eine Entwicklung weg von der Prototyp- hin zur Serienproduktion zu schaffen, sagt Aberle. Innerhalb von fünf Jahren will man in Feldkirchen die 100-Millionen-Marke beim Umsatz knacken.

Kein leichtes Ziel. Wenn der 3D-Markt aber tatsächlich um 30 bis 50 Prozent jährlich wachsen sollte, wie es einige Branchenexperten und auch Finanzchef Kresser erwarten, dann könnte das Vorhaben gelingen. Damit ja keine falschen Erwartungen entstehen, möchte Vorstandschef Aberle noch eines klarstellen: "Keiner kann sich über Nacht den Ferrari ausdrucken, mit dem er dann am nächsten Tag in die Arbeit fährt - das ist heute und wird auch in den nächsten Jahrzehnten mit 3D-Druck nicht möglich sein."